|

|

Главная -> Двухтактные карбюраторные двигатели 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [30] 31 32 33 34 35 36 37 38 39 40 41 42 43 44 5.6. Результаты исследования двигателей с полнопоточиыми и частично поточными клапанами впуска

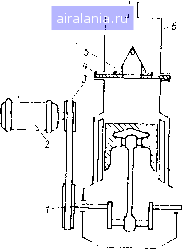

при полном откры- дроссельной заслонки, наибольшее приращение мощности-тии дроссельной заслонки (примерно 15 %); удельный эффективный расход gg топлива по мере открытия дроссельной заслонки уменьшился на 37 ... 40 % (со стальными лепестками в среднем на 19,87 %, с лепестками из лавсана на 20,34 %); содержание СО в ОГ по мере открытия дроссельной заслонки монотонно уменьшалось (со стальными лепестками в среднем на 88,72 %, с лепестками из лавсана на 66 %); содержание несгоревшего углерода в ОГ снизилось (со стальными лепестками на 24,9 %, с лепестками из лавсана на 6,24 %). При увеличении частоты вращения коленчатого вала изменение основных показателей двигателя происходит иначе. Мощность первоначально значительно возрастает, а затем снижается до уровня мощности исходного двигателя. При этом лучшие показатели по мощности и экономичности получены при лепестках из лавсана, а по выбросам СН с ОГ - при стальных лепестках. Относительные показатели для вариантов полнопоточных и частично поточных клапанов впуска в среднем во всем диапазоне нагрузок двигателя приведены в табл. 5.6. Таким образом, лучшие показатели по мощности достигаются двигателями с частично поточными ОПК с лавсановыми лепестками, а по экономичности и токсичности ОГ - двигателями с полнопоточными ОПК с лепестками из стали, лавсана и стеклотекстолита (среднее снижение удельного расхода топлива составляет 20 ... 25%). Хотя полнопоточный ОПК обладает рядом преимуществ по сравнению с частично поточным (значительное улучшение экономических и токсических показателей, простота конструкции), у него есть серьезные недостатки, связанные со снижением максимальной мощности двигателя и низкой надежностью самого клапана. Первое обстоятельство связано с тем, что впускная система двигателя мотоцикла настроена на режим максимальной мощности, а установка ОПК на впуске приводит к увеличению гидравлического сопротивления. Низкая долговечность ОПК обусловлена исключительно тяжелыми условиями работы лепестков. Устранение этих недостатков является важной задачей в совершенствовании ОПК. ИСПЫТАНИЯ НА НАДЕЖНОСТЬ По результатам проведенных исследований в качестве основного материала для исследования лепестков выбран стеклотекстолит марки СТЭФ-1. Проводились также исследования на надежность лепестков из термообработанной ленты из сталей 60С2А и 70С2ХА (шириной 20 и толщиной 0,3 мм). Ускоренные испытания позволяют довести конструкцию и технологию производства до требуемого уровня в относительно короткий срок. При этом необходимо учитывать две группы показателей долговечности, полученных при ускоренных испытаниях 186 и в эксплуатации. Соотношение между этими группами показателей характеризуется коэффициентами ускорения или перехода. Выбор методов, режимов и организации ускоренных испытаний зависит от многих факторов и главным образом от их целей. В исследованиях на надежность ОПК необходимы аттестационные и доводочные испытания на пригодность к производству с определением гарантированного (или среднего) ресурса ОПК с лепестками из стеклотекстолита СТЭФ-1 и пружинной ленты из сталей 60С2А и 70С2ХА на алюминиевом или пластмассовом корпусе клапана. При этом должны быть получены кривые усталости и динамика изнашивания лепестков. Ускоренным испытаниям изделий, работающих при переменных нагрузках, изменяющихся в широком диапазоне, предшествует статистическая оценка режимов работы двигателей и эксплуатационной напряженности образцов лепестков ОПК, выполняемая по следующей схеме: определение наиболее вероятных режимов эксплуатации двигателя (% общего срока службы); выявление наиболее опасных и тяжелых для ОПК режимов работы .двигателя; определение действительных напряжений в лепестках .ОПК при работе на двигателе. Как показали исследования, наиболее жестким режимом, при котором обычно происходят поломки ОПК. является режим, соответствующий максимальной частоте BpanxciiiH коленчатого вала {п = 5600 мин"), близкой к резонансной. Поэтому испытания на долговечность целесообразно проводить при частоте 5600 миц- Действительные напряжения пластин ОПК определялись при тензометрировании клапана. Итоги этих исследований учтены при выборе режимов ускоренных и натурных испытаний. Выбор режима ускоренных испытаний во многом определяет их длительность и результаты. При этом ставятся следующие задачи: обеспечение сопоставимости результатов испытаний и данных эксплуатации по напряженности, по воспроизводимому процессу разрушения, по виду и зоне возникшего повреждения; определение коэффициентов перехода от результатов ускоренных испытаний к результатам эксплуатации; сокращение длительности испытаний. Режимы ускоренных испытаний на долговечность делятся на пять видов: 1) эксплуатационный - воспроизводит выбранный вариант эксплуатации по характеру, значению и частоте изменения нагрузок, а также по условиям на наиболее нагруженном учлстке; 2) учащенных нагрузок - то же, что первый, но нагрузки учащаются; 3) увеличенных нагрузок - то же, что первый, но с применением максимальных эксплуатационных нагрузок или их превышающих; 4) учапхенных и увеличенных нагрузок - сочетание второго и третьего вида;  Рис. 5.27. Установка для ускоренных испытаний на долговечность ОПК Рнс. 5.28. Изменение степени износа х] пластин ОПК из различных материалов в зависимости от наработки t: / левая из СТЭФ-!; 2 - правая из СТЭФ-1; 3 - из фенилона I 7 , ❖ T, huh 5) специальный - отличающийся от эксплуатационного, ни дохтустимый для сравнения. Почти каждый процесс разрушения имеет свою критическую область, при выходе за пределы которой происходят качественные изменения. Режимы и методы ускоренных испытаний выбирают так, чтобы критическая область не была достигнута и чтобы качественная сторона процесса разрушения не менялась. При ускоренных испытаниях изделий, эксплуатируемых при переменных режимах, целесообразно применение более высоких нагрузок, но с учетом указанного выше ограничения. Таким образом, лучше использовать третий вид ускоренных испытаний. При режиме увеличенных нагрузок воспроизводится вариант эксплуатации ОПК по характеру и частоте нагрузок. Поэтому ОПК целесообразно устанавливать не на впуске, а на выпуске двигателя на специальной установке. Нагрузки на лепестки клапана бздутувеличены в 5 ... 6 раз (а = 500 ... 600 МПа), а частота работы клапана не изменится. За критерий разрушения, ограничивающий срок испытаний, было принято разрушение лепестков ОПК (гамвление трещин, износ и откол углов нли кромок, отламывание кусков пластин), при котором происходит разгер-мегизация кривошипной камеры двигателя и затрудняется его нормальный пуск. Установка для ускоренных испытаний ОПК, HMHTUpyKjman его работу, создана на базе двигателя «ВосходЗ]!» (рис. 5.27). Коленчатый вал I двигателя приводится so вращение электродвигателем 2 посредством ременной передачи 3. Вместо головки на двигателе установлен переходник 4 с отверстием в центре. На этот переходник крепится пластинчатый клапан 5. Для отвода воздуха и наблюдений за работой клапана на головку двигателя надет кол-188 яак 6 со стеклянными олнаш. Масло дли смазк1зз».;1п пи дат-я иа Bnyi K двигателя. Бла!одаря применеиию шкииов сиитвеи.гвующях размеюв, установленных ка коленчатом валу i и на валу -)лект[10-двигателя "2, обеспечивается частота вращения л - 6600 мии. При иеобходииисги величина п может регулироваться. При работе установки воздух входит во впускной канал двигателя, через кривошипную камеру и продувочные каналы / поступает в цилиндр дви1-ателя и сжимается поршнем, (.жатый воздух через отверстие в переходнике 4 входит ь ОПК 5 и открывает его, отгибая упругие иластяни При движении !юршня вниз в цилиндре создается вакуум и упругая пластина клапана возвращается в исходное положение, с большой скорое!ьк; ударяясь С) седло клапана. Таким образом повторяется 5600 циклов в минуту; открытие и посадка пластин на седло с нагрузкой, превь!шаю1цей в 5 ... 6 раз нагрузки по условиям эксгглуатацин. Обеспечивается это тем, что перепад давления при сжатии воздуха поршнем в цилиндре намного превь!шает перепад давления иа ваугке в криво шипну!о камеру, где установлен ОПК. ITi-ij! •aaihiidiin-a}.. на уста.чоаке у.далось i)ociipoM,3Bei;iH птаччие ,цефеи1ы пласта OFlK, которые М01-ут привесги к отказам двигателя при е.-о эксплуатации. Испытания прпволи.мсг, на корпзсе клапана нз атюминиевог.ч сплава с седлом, не оклеенным резиной. Износ и разрушения пластин начинались с откола углов и 9()03rii; K-pt;fiOK. (Д1енка ресурса работо! исиьпуемых ооразцои нройоди.чась i.o н,мере11ням степени износа и иа1>а0(1тки. При нсследоьанияА OliK износ [i.-i-.n гин можно оце-н!1-11-. По ра.-*пу,-гк!1ию (норвжению) повер.;нос.ти п.пнсгины б ,!.иля., от общей пло-aidh}! иласгини. Степень износ;], %, -,, ф/F) 100, где F - пяощадь поверхности пластины ОПК (с одной стороны); 6 - - изнишениаи и !г<щадь пластины. Например, для пластин н, стеклотекс1олита СТУФ-) Через ! мин испытаний на установке пораженная ило.цадь составила 4,27 ... 5,! %, а для пластин пз фенилона за -то же время - 10,63 % . При дальнейших испытаниях этих образцов наолксга.jjci, npCTpeci.ируюшая эрозия кромок н углов пластин в местах наибольшей концентрации напряжений. .Для пластин нз стеклотекстолита СТЭФ характерно сакюпрсцзвольное закругление углов при износе. Кривые изменения степени h3H0i:a Цр пласгии из СТЭФ~1 и фенилона в зависимигти от премени т наработки iipH ускоренных испытаниях приведены на рис. 5 28. Проведенные ускоренные испытаьгя rioKa.ia.Kn необлОлн>юГ1-ь внесения гле-чую.тих изменений конструкции ОПК: svieiiy мчтериала к«>рпуса к.папана ва достаточно мягкий натсркал (пластлкксу); аакр;т тенсе утчов циастнн и-м же ра-nnycoii, который образуется ори пзиоче, для уменьшения Ki4iiieinpan.HH напряжений ь уг lax; в качсстоо ма1ерцала исцееткоз црнменм-п, После.ч.ующпе ускорецнктс пспыта.шя т;овы< кчап-щср, показ.":.!.-!, что процесс paipyHjcHHT пластлк зи:.ч«ге.чьио заме тш.Ц.с к ptcypc KCcaira г ячйспииыя из СТЭФ-1 н корпусом пз nc.mai\niAa ма])к;-1 61с • iseiumcicH от 4 до 60 мин, т. е. возрос н 15 раз. Ускоренные испытания ОПК с ii.;K.r.-ш.ами из «а.".! 60»?2.4. ( 0,i!2 мм) на «.чюмичиевом корпусе показали, ч-п> через ! шя начинается пропесг разрушения, главным образом по концам пластин, .Затея процесс ра.чрушепия прогрессирует и через 4... 6 мнн пластина уже не пмнослыо закрызает окно, происходит разгерметизация клапана. Анализ характера разрушения пластин из стеклотекстолита, фенилона и стали позволяет сделать вывод, что пластины из фенилона и стали откалываются кусочками, а пластины из СТЭФ изнашиваются без откола частей. С этой точки зрения пластины из СТЭФ более безопасны, так как исключается возможность повреждения двигателя при попадании кусков пластин в цилиндр при разрушении ОПК. Ускоренные испытания пластин из пружинной ленты из стали 70С2ХА (б = 0,3 мм) на корпусе из полиамида показали, что ресурс работы возрос до 2 ч и более. Испытания двигателей с ОПК этой конструкции на стенде и при ходовых испытаниях мотоциклов подтвердили большой ресурс их работы. По результатам ускоренных и последующих эксплуатационных испытаний наибольший ресурс работы при минимальном износе пластин ОПК имеют пластины из стеклотекстолита СТЭФ-1 толщиной 0,5 мм и из стальной (70С2ХА) пружинной ленты толщиной 0,3 мм при посадке на корпус ОПК из полиамида. ИССЛЕДОВАНИЕ ВЛИЯНИЯ РАСШИРЕНИЯ ФАЗЫ ВПУСКА Как уже отмечалось, для улучшения наполнения и повышения максимальной мощности двухтактных ДВС с ОПК целесообразно поддерживать сообщение между впускным каналом и подпоршневым пространством или продувочным каналом при положении поршня вблизи НМТ. В связи с этим в стенке поршня со стороны впуска предусматривают соответствующие окна. В этом случае клапан на впуске обеспечивает дополнительный подсос топливо-воздушной смеси в кривошипную камеру и дополнительную продувку через окно в поршне и дополнительный продувочный канал, когда во время продувки в цилиндре и картере образуется вакуум. Исследование влияния расширения фазы впуска путем применения ОПК иа впуске в сочетании с окнами в поршне проводилось на двигателе «Восход-ЗЛЬ. Расширение фазы впуска осуществлялось путем подрезания юбки поршня и выполнением окна (или окон) на боковой поверхности поршня. При этом фаза впуска изменялась от серийной (фвп = 135°) через 15° поворота коленчатого вала до тех пор, пока фаза впуска не определялась открытием и закрытием впускного канала ОПК (клапанный впуск). В этом случае юбка поршня не закрывает впускное окно ни в один из моментов поворота коленчатого вала, а впуск определяется только вакуумом в кривошипной камере. Как показали исследования, на режимах малых нагрузок (открытие дроссельной заслонки на 25 %) и во всем диапазоне частот увеличение продолжительности фазы впуска приводит к росту мощности на 7 ... 10 % . При этом удельный расход топлива, как правило, снижается на 10... 20 %, содержание СО в ОГ уменьшается значительно, а содержание СН в ОГ возрастает. При повышении нагрузки (50 % открытия дроссельной заслонки) и малых частотах вращения наблюдается увеличение мощности на 5 ... 20 %, а при п = = 3000 мин" и выше мощность снижается до 5 ... 7 % по сравнению с мощностью серийного двигателя. При клапанном впуске (фп = 235°) мощность становится равной мощности серийного двигателя. Содержание СО в ОГ уменьшается, а СН растет. Это свидетельствует о возможности достижения необходимой максимальной мощности двигателя с ОПК на впуске. Удельный расход топлива и содержание СН и СО в ОГ меньше, чем у серийного двигателя. Применение ОПК и расширенной фазы впуска целесообразно сочетать с дополнительным продувочным каналом напротив выпускного канала (см. рис. 2.1). Применение такой системы впуска и продувки позволяет улучшить характеристики двигателя (см. рис. 2.9). Высокая максимальная мощность двигателя и удачная форма кривой крутящего момента достигаются благодаря тому, что в пространство под поршнем свежая смесь поступает, как только под поршнем давление становится меньше, чем во впускном канале. А в пространство над поршнем свежая смесь подсасывается через дополнительный продувочный канал во время работы основных продувочных окон. Такую усовершенствованную систему впуска двигателя можно с успехом использовать в тех случаях, когда необходимо получить высокую удельную мощность при небольшой массе двигателя. Усовершенствованная система позволяет осуществить близкую к идеальной фазу впуска, т. е. свести к минимуму промежуток времени, в котором поток во впускном канале перекрывается поршнем н во впускном тракте меняется характер процесса. 5.8. ХАРАКТЕРИСТИКА РАБОТЫ ДВИГАТЕЛЕЙ МОТОЦИКЛОВ «ВОСХОД» И СНЕГОХОДОВ «БУРАН» С УСОВЕРШЕНСТВОВАННОЙ СИСТЕМОЙ ВПУСКА Двухтактные карбюраторные двигатели, предназначенные для мотоциклов и снегоходов, работают в широком диапазоне скоростей и нагрузок. Поэтому важно обеспечить экономичную работу двигателя во всем диапазоне возможных режимов. Двигатели мотоциклов «Восход» и снегоходов «Буран» доработаны с учетом результатов, приведенных выше (см. рис. 5.4). ДВИГАТЕЛЬ МОТОЦИКЛА «ВОСХОД-ЗМ» Рассмотрим последовательно работу и показатели двигателя <(Вйсход-ЗМ» с усовершенствованной системой впуска при открытии дроссельной заслонки карбюратора на 25, 50, 75 и 100 % во всем диапазоне частот вращения коленчатого вала. Открытие дроссельной заслонки иа 25%. Применение усовершенствованной системы впуска потребовало новых регулировок карбюратора. Характеристики серийного двигателя /, двигателя 2 с ОПК и серийными фазами впуска, двигателя 3 и 4 с ОПК, третьим продувочным каналом, расширенной фазой впуска и жиклером (расходом соответственно 190 и 210 см/мин) показаны на рис. 5.29. При малых нагрузках применение усовершенствованной системы впуска (ОПК в сочетании с третьим продувочным каналом и расширенной фазой впуска) значительно увеличивает мощность Ne (До 30 ... 50 %) и снижает удельный расход ge топлива (до 28 ... 60 %) благодаря улучшению воздухоснабження (увеличение а до 17,5 %) и более полному сгоранию топлива (снижение q до 20 %). Таким образом, при открытии дроссельной заслонки карбюратора на 25 % лучшие показатели обеспечиваются опытным двигателем 4. Открытие дроссельной заслонки на 50 %. Сравнение мощностных и экономических показателей на средних нагрузках показывает также преимущество двигателей с усовершенствованной системой впуска (рис. 5.30). Открытие дроссельной заслонки иа 75%. При дроссельной заслонке, открытой на 75 %, лучшие показатели по мощности, экономичности и токсичности ОГ получаются для опытного двигателя 2 с ОПК и серийными фазами впуска. Как и в предыдущих случаях, благодаря усовершенствованному впуску улучшаются основные показатели двигателя «Восход-ЗМ». Полиостью открытая дроссельная заслонка. При полной нагрузке лучшие мощностные, экономические и токсические показатели достигаются опытным двигателем (рис. 5.31). Проведенные стендовые испытания показали следующее. 1. Установка ОПК на впуске, особенно в сочетании с третьим дополнительным продувочным каналом и расширенной фазой впуска, существенно улучшили динамические, топливно-экономическне и токсические показатели двигателей «Восход-ЗМ». 2. Усовершенствованная система впуска улучшила приспособляемость впускного тракта к изменениям скоростных и нагрузочных режимов работы двигателя. Диапазон устойчивой работы двигателя расширился и минимальная устойчивая частота вращения стала меньше 2000 мин~. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [30] 31 32 33 34 35 36 37 38 39 40 41 42 43 44 0.0188 | ||||||||||||||||||||||||||||||||||||