|

|

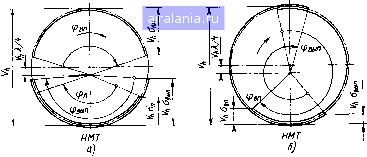

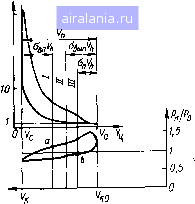

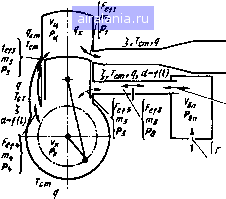

Главная -> Двухтактные карбюраторные двигатели 0 1 2 3 4 5 6 7 [8] 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 зование и повышающего топливную экономичность. Первое направление достигается следующими мероприятиями: выполнением дополнительных (обводных) каналов в корпусе карбюратора; установкой дополнительных распылителей, вихревых камер, эмульсионных камер; применением дозирующей иглы с дополнительными пазами, отверстиями, каналами; оптимизацией расположения, размеров, формы элементов карбюратора. Второе направление обеспечивается следующим: использованием ограничительных элементов, определяющих точность установки регулировочного винта и предотвращающих его проворот (уступов, упоров, буртиков, колпачков с фиксаторами); применением в карбюраторах элементов, обеспечивающих регулирование подачи топлива (демпферов, пластинчатых пружин, датчиков, реле). 3. РАСЧЕТ РАБОЧЕГО ПРОЦЕССА ДВИГАТЕЛЕЙ Исследования рабочего процесса двухтактных карбюраторнЕМ ДВС, их доводка до настоящего времени носят в основном экспериментальный характер. Большое число факторов, которые необходимо учитывать, даже при двухуровневом математическом планировании, обусловливает необходимость проведения тысячи экспериментов. Сократить затраты на исследования опытных двигателей и глубже изучить ироцессы, протекающие в двигателе, можно применением расчетных математических методов, проводимых с помощью быстродействующих ЭВМ. 3.1. ОСОБЕННОСТИ ГАЗООБМЕНА ДВИГАТЕЛЕЙ, ОПРЕДЕЛЯЮЩИЕ ТРЕБОВАНИЯ К РАСЧЕТНЫМ МЕТОДАМ Газообмен в двухтактном двигателе характеризуется отсутствием специальных тактов впуска и выпуска. Топливовоздушная смесь для продувки цилиндра должна быть предварительно сжата в кривошипной камере, т. е. газообмен связан с наполнением двух объемов - кривошипной камеры и цилиндра. Продукты сгорания вытесняются из цилиндра не иоршнем, а потоком свежей смеси. Принятая контурная продувка связана со смешением смеси и продуктов сгорания, а следовательно, с потерями свежей смеси. Высокое содержание в рабочей смеси иродуктов сгорания оиределя-ется низким коэффициентом фо избытка продувочной смеси. С увеличением избытка продувочной смеси и улучшением работы кривошипной камеры уменьшается коэффициент ти использования смеси и повышается удельный расход ge топлива. Фазы газораспределения двухтактных ДВС симметричны относительно мертвых точек (рис. 3.1, а) в отличие от четырехтактных двигателей (рис. 3.1, б). Газообмен двухтактных ДВС очень чувствителен к газодинамическим явлениям, тем более что амплитуды колебаний давления в тракте газообмена достаточно высокие. О существенной зависимости показателей газообмена двухтактных двигателей от газодинамических явлений свидетельствуют их скоростные характеристики. Удельные мощности двигателей высокие, но скоростной рабочий диапазон их узкий. При отклонении от оп-  Рис. 3.1. Фазы газораспределения ДВС (Овп, вып и а„- коэффициенты потерянного объема соответственно впуска, выпуска и перепуска: фвп. Фвып и срп - фазы газораспределения; X - отношение радиуса кривошипа к длине шатуна): а - двухтактного; б - четырехтактного тима.г(ьной частоты п вращения коленчатого вала удельный расход ge топлива резко увеличивается. При понижении частоты вращения коленчатого вала газодинамические явления во впускной трубе приводят к обогащению смеси, при повышении частоты вращения понижается коэффициент т]и использования смеси. Ввиду одновременного открытия продувочных и выпускных окон, а также резонансных явлений в тракте газообмена процессы в отдельных системах двухтактных ДВС очень тесно связаны между собой. Влияние процессов в цилиндре и в выпускной трубе на показатели работы кривошипной камеры можно оценить с помощью выражения X. Фенедигера (рис. 3.2): Vo = -rY- [Рка (Р + 1 - авп) - Ркь (Р + а„)], Ро к (3.1) где То и Ро - соответственно температура и давление окружающей среды; Тк - средняя температура газа в кривошипной камере; и р„ь - давление в кривошипной камере в момент закрытия соответственно впускного и перепускных окон; р = = ко/л - коэффициент неиспользуемого объема кривошипной камеры; авп и ап - коэффициенты потерянного объема соответственно впуска и перепуска. В двухтактных карбюраторных ДВС чаще, чем в двигателях других типов, имеют место обратные течения газа через окна. Они ухудшают использование время-сечения окон и состав газа в каналах и трубах газообмена. Обратные течения продуктов сгорания в продувочные каналы в начале периода продувки уменьшают КПД двигателя, однако в зависимости от конкретных условий они могут увеличивать его мощность. Таким образом, можно сформулировать следующие особенности газообмена двухтактных ДВС, которые должны быть учтены при создании методов расчета процесса: высокоамплитудные колеба-56 20 -  Рис. 3.2. Индикаторные диаграммы , двигателя (Уд - объем цилиндра; У„- Рц/о объем кривошипной камеры; рд н р„ - давление соответственно в цилнвдре и в кривошипной камере): / - впуск; выпуск; / перепуск ния давления в тракте газообмена; сильное влияние геометрии органов газообмена на протекание процессов в двигателе; тесная взаимосвязь между процессами в разных системах; большая вероятность обратных течений газа через окна; расслоение газа в каналах; смешивание продуктов сгорания со свежей смесью; низкий коэффициент избытка продувочной смеси. Возможность учета всех наиболее существенных процессов в их взаимосвязи допустима только с помощью математического моделирования. 3.2. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ПРОЦЕССА При моделировании на ЭВМ необходимый объем быстродействующей памяти и затраты машинного времени зависят от сложности модели. Особое значение поэтому имеет проблема выбора рациональной степени аппроксимации моделью действительности. Очевидно, что в настоящее время еще невозможно создать модели, охватывающие с одинаковой точностью все процессы, происходящие в двигателе. Вопрос о приемлемости тех или иных допущений необходимо решать в зависимости от поставленной цели. Процессы, связанные с движением газа в проточных органах ДВС, описываются системой дифференциальных уравнений трехмерного неустановившегося движения сжимаемой жидкости. Эта система, однако, для применения в математической модели ДВС слишком сложна. Расчеты газообмена ДВС базируются на следующих основных положениях и допущениях, полученных в результате исследований многих ученых (М. Г. Круглова, Б. А. Киселева, Д. Аж Мунштукова, Р. Бенсона, Г. Блэера, Г. Зайферта и др.): рабочий газ состоит из трех компонентов - чистого воздуха (индекс б), паров бензина {т) и продуктов горения (г). Состояние его характеризуется вектором Р == (р, Т, а, к), где р - давление; Т - температура; а - коэффициент избытка воздуха; X = mi/m - коэффициент чистоты смеси; т - масса рабочей смеси и mi - масса содержащейся в ней чистой топливовоздушной смеси; процессы в цилиндре, кривошипной камере, объемах глушителей рассматриваются квазистационарно с однородным наполнением их; движение газа в трубах аппроксимируется уравнениями одномерного неустановившегося течения сжимаемой жидкости. Осо- 4=t(0  SffZ Pl2 P/unl Р$ия2 efti >/7 7 Рис. 3.3. Модель процесса двигателя бенности двухтактных карбюраторных ДВС обусловливают необходимость учета изменения энтропии и чистоты смеси. Широко распространенные изо- или, тем более, гомоэнтропийные модели не охватывают всех особенностей газообмена двигателей; течение газа через окна, карбюратор, концы труб и каналов рассматривается как квазистационарное с местным сопротивлением. В соответствии с этими положениями получена модель процессов двухтактного карбюраторного ДВС (рис. 3.3), состоящая из следующих основных моделей: объема (цилиндр, кривошипная камера, камеры глушителей впуска и выпуска); трубы (каналы и трубы тракта газообмена); местного сопротивления (окна, резкие изменения сечения трубы, концы труб, разветвления в трубах). При необходимости модель может быть дополнена расчетами токсичности, уровня шума, движения клапана и т. д. МОДЕЛЬ ОБЪЕМА Рассмотрим задачу об изменении параметров газа в сосуде (объеме) переменного объема при наличии теплообмена со стенками, выделении теплоты сгорания, изменении массы и состава газа вследствие втекания или истечения его из сосуда. При характерных для ДВС параметрах газа можем считать, что рабочее тело двигателя идеальный газ, описываемый характеристическим уравнением Менделеева-Клапейрона. Состояние рабочего газа в объеме определяем балансами: энергии d {те) = tBnd/Пвп - 1вып тып -pdv + dq; (3.2) массы dm = dmr,„ - dm- (3.3) И чистоты смеси = 1Кп - Ц d/Ивп - (вып - Ц /Пвып] + ЙЯ-ог, (3.4) где т - масса; е - удельная внутренняя энергия; i - удельная полная энтальпия; v - объем; q - удельное количество теплоты, подводимой к газу. Коэффициент избытка воздуха определяется течением воздуха во впускной трубе и моделью карбюратора. В первом приближении работу карбюратора можно моделировать квазистационарной моделью: а = а (рд/ро), (3.5) где Рд -• давление в диффузоре карбюратора; ро - атмосферное давление. Пренебрегая зависимостью внутренней энергии от давления, получаем из уравнения (3.2): Р [(вд - е) dmsn - (выд - е) выд - pdv + dq] п[Сгг + (См-Cor) X] (Cpi - Сот) Т d% . cw+(c„i-c„r)>. • где Col и Сот - удельная теплоемкость соответственно свежей смеси и продуктов горения при постоянном объеме. Массы втекающего и вытекающего газа определяются на основе плотности потока т (ыр), модели местного сопротивления и площади проходного сечения окон Fy = pF = nF„ax- dm - Fe,m dt, (3.7) где p - коэффициент расхода; Fax - максимальная площадь проходного сечения; Т - относительное проходное сечение окон. Количество теплоты, подводимой к газу, складывается из теплоты сгорания (цилиндр) dqcr и количества теплоты, переданной при теплообмене: dqr/dq = dqcr + dqT. Количество выделяемой при сгорании теплоты определяется низшей теплотой сгорания Н„ топлива, цикловым расходом топлива и качеством сгорания. Математические модели процесса горения в двигателях с принудительным воспламенением можно разделить на две группы: термодинамические и турбулентные. В термодинамических моделях процесс горения в цилиндре двигателя описывается законом выделения теплоты. Модели с двумя-тремя эмпирическими параметрами в применении просты, но при этом не позволяют учитывать явно особенности двигателя, в том числе геометрию камеры сгорания. Турбулентные модели позволяют учитывать большое число влияющих на процесс горения факторов и являются более современными. Однако ввиду сложности турбулентных моделей в практических расчетах их применяли в очень упрощенном виде, т. е. 0 1 2 3 4 5 6 7 [8] 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 0.0115 |