|

|

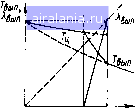

Главная -> Двухтактные карбюраторные двигатели 0 1 2 3 4 5 6 7 8 [9] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 по существу эти модели теряли свои основные преимущества. Упрощенные модели по качеству моделирования процесса горения не лучше термодинамических. В настоящее время в моделях рабочего процесса двигателей преимущественное применение нашли термодинамические модели, основанные на известном законе Вибе, а также других более простых законах. По данным некоторых исследователей (Д. Шэнмец-лера и др.), применение в законе Вибе постоянных параметров обусловливает погрешности расчета индикаторных диаграмм. Анализ, проведенный автором, показал, что у двухтактных карбюраторных ДВС эти погрешности влияют на качество моделирования интегральных показателей относительно слабо. Однако при создании модели токсичности необходимо параметры закона Вибе связывать с составом смеси и режимом работы двигателя. Количество теплоты, выделяющейся на единицу массы рабочей смеси за цикл, где % - коэффициент выделения теплоты; - коэффициент остаточных газов; рв - молярная масса воздуха; Lq - теоретически необходимое количество воздуха для сгорания 1 кг топлива. Коэффициент выделения теплоты % учитывает потери, обусловленные химической неполнотой сгорания, и дополнительные потери, связанные с диссоциацией, гетерогенностью смеси, наличием пристеночного слоя и т. д. Закон выделения теплоты (3.9) где ягц - масса рабочей смеси в цилиндре. Доля выгоревшего топлива, определяемая законом Вибе, =1-ехр[-С(ф/ф,)"*], (3.10) где С - коэффициент потерь; ф - угол поворота коленчатого вала с момента зажигания; ф - продолжительность сгорания; т - показатель характера горения. Задавшись долей топлива, сгоревшего за период горения, лг = = 0,95, получим коэффициент потерь С = 3. Теплообмен со стенками рассчитывают по формуле Ньютона. Теплообменные поверхности целесообразно разделить на две группы: постоянные по площади и переменные. Это позволяет учитывать различие их температур. Средняя температура стенок в каждой группе считается постоянной во время цикла; она может быть уточнена из теплового баланса. Большинство эмпирических формул для определения коэффициента теплоотдачи в цилиндре связано с конкретным двигателем и его рабочим режимом. Так как результаты исследования теплообмена в цилиндре двухтактных карбюраторных двигателей практически отсутствуют, то целесообразно базироваться на кри-60 териальном уравнении Nu = сЯе°-. Г. Вошни показал, что предложенная им формула для коэффициента теплоотдачи имеет довольно широкий диапазон применимости - от дизелей до быстроходных карбюраторных двигателей. Для практического использования формулы необходимо знать скорость движения газа в объеме. Разные исследователи связывают ее со средней или мгновенной скоростью поршня, со скоростью горения топлива. Однако эти связи чисто эмпирические и относятся к конкретным двигателям. Исследования, проведенные с помощью ЭВМ, показали, что расчету по формуле Г. Вошни для моделирования двухтактного ДВС должны предшествовать дополнительные экспериментальные исследования. По данным Г. Шиткей, формула Эйхельберга-Кин-да достаточно хорошо аппроксимирует тенденцию изменения коэффициента теплоотдачи в зависимости от режима работы двигателя (если только не требуется исследовать раздельно влияние давления р и температуры Т): а,, =ао (pTf-c-J-\ (3.11) где «о - постоянная коэффициента теплоотдачи; - средняя скорость поршня. На чистоту смеси в объемах влияют входящие и выходящие потоки, а в случае расчета процесса в цилиндре - и сгорание. Изменение чистоты, обусловленное сгоранием, ИХ - f (3.12) где Ро - коэффициент молекулярного изменения состава горючей смеси; г) - коэффициент, учитывающий потери теплоты. Влияние входящих и выходящих в объем потоков на чистоту смеси в нем определяется достаточно точно законом полного и мгновенного смешивания. Для объема цилиндра качество продувки влияет на показатели рабочего процесса двигателя сильнее и моделирование продувки цилиндра требует больше внимания. Качество продувки характеризует КПД продувки % -= ntiKnij, + /Иг) (3.13) и коэффициент использования продувочной смеси (3.14) где nil - масса свежей смеси в цилиндре; /Ир - масса продуктов горения в цилиндре; /Иц - масса рабочей смеси в цилиндре; - коэффициент чистоты смеси в цилиндре; - масса продувочной смеси; - коэффициент чистоты продувочной смеси. Исследования по продувке, влиянию на качество продувки различных факторов проводились А. Янте, Н. Дедеоглу, К. Ката-ока и др., однако в настоящее время еще отсутствуют модели продувки, допускающие расчетное моделирование процесса во  Рис. 3.4. Трехстадийиая модель продувки (Т и вып - соответственно температура и чистота газа на выпуске; и А,ц2 -- параметры модели) времени в зависимости от геометрии, режима работы и других факторов. Принятые в большинстве математических моделей законы продувки основаны на формуле Гопкинсоиа. Соответствие результатов расчета и экспериментов достигается применением поправочных коэффициентов. Разработаны методы моделирования продувки, допускающие возможность явного учета смешивания, вытеснения и прямого перетекания газа в выпуск - зональные модели. В настоящее время, однако, слишком мало экспериментальных данных по продувке в двухтактных двигателях, допускающих обоснованный выбор нужных (до четырех) параметров закона. Дальнейшие исследования двигателей следует направить на уточнение физической модели продувки. Принятая в законах продувки независимая переменная - текущее значение коэффициента избытка продувочной смеси фо - не позволяет с достаточной степенью точности моделировать влияние смежных систем двигателя на результаты продувки цилиндра. Сравнительный анализ результатов экспериментальных исследований продувки в двухтактных двигателях и расчетов на ЭВМ показал целесообразность использования трехстадийной модели продувки (рис. 3.4) и текущего значения чистоты смеси в цилиндре (в качестве независимой переменной). В первой стадии продувки (\ц < Яцх) из цилиндра выходят только продукты сгорания (послойное вытеснение). В третьей стадии (Яц > Яца) из цилина вытекают продукты полного и мгновенного смешивания. Промежуточной стадией обеспечивается переход от послойного вытеснения к полному перемешиванию. Законом продувки, приведенным ниже, определяются параметры выпускных газов в зависимостц от чистоты Яц и средней температуры газа в цилиндре Тц: вып - ВЫ1т(ц)1 вып - •ВЫП (Яд, Тц). (3.15) Параметрами закона являются точки перехода между стадиями (Яц; и Яцг). Так как структура уравнений не зависит от масштабов переменных, введением безразмерных переменных можно получить систему уравнений в обобщенном виде, а также условия подобия процесса. Посредством параметров приведения введем в систему уравнений модели объема следующие безразмерные переменные и постоянные: ; А - aja„ - скорость звука; Cv ~ cjcvt) - изохорная теплоемкость; I = Пн Af = m/(FftPo) М = m/{ao). P = P/Po Qcp HJiOpoTo). R = R/Ro Sh = Oatper/S St = ao/(CpoPo<7o) - площадь стенок I максимальная нлощадь проходного сечения окон; • полная энтальпия - масса} • плотнорть потока! - давление} теплота сгорания топлива} - газовая постоянная! - число Струхаля} - число Стантона} Т = Т/То - температура} V = v/Vb - объем} Z = i/iper - время} = Фг/360 - продолжительность сгорания} Zg = te/tper -Время, соответствующее моменту зажигания} Ост = «от/ао - коэффициент теплопередачи} Р = Р/Ро - плотность. Здесь Fn = я£)*/4 - площадь поршня} ip„ - период рабочего процесса; - постоянная коэффициента теплоотдачи; 5 - ход поршня; D - диаметр цилиндра; р - плотность газа; индексом «О» обозначены переменные в окружающей среде. После замены переменных система уравнений модели объема примет вид: 1 г MRTdV V "(/в„ - С„Т) ВП - (/вып - С„Т) ЙМзып -( - 1) + Ое, 2 (ст (fox - Т)) St kShdZ + ХМ dx kQcT (l+Vr)(l+aHBio) J Г(Си-С„) (3.16) dMn = йМвп - йМвып; dM = (iFM Sh dZ; < = Ж liKu - Я) B„ - (Язып - Я) dMвып] -ып = ып Увып = Увып (. Тц); «., = (i)»-sh-»-; P-pSf: р[-ЧГ Для определения перемещения поршня, объема цилиндра и кривошипной камеры, свободных сечений окон и других величин применяют известные геометрические и кинематические соотношения. Решение системы уравнений (3.16J сводится к численному интегрированию обыкновенных дифференциальных уравнений первого порядка. Из литературных источников известно, что при решении чаще всего применяют метод Эйлера и его модификации. Опыт М. С. Ховаха на модели относительно тихоходного двигателя показывает достаточную точность метода Эйлера при временном шаге 10~* с (Г при частоте вращения коленчатого вала 35 с~). Практически временной шаг, допустимый при решении системы уравнений модели, в основном определяется моделью трубы. При средней скорости поршня до 20 м/с временной шаг расчета, определяемый моделью трубы, не превышает 0,02 ... 0,1 м/с (0,5 ... 2° поворота коленчатого вала), что при применении усовершенствованного метода Эйлера-Коши обеспечивает приемлемую точность и для модели объема. Методы более высокого порядка ввиду прерывности высших производных менее эффективны. Однако для обеспечения стабильности расчета и точности аппроксимации допустимость шага расчета необходимо проверить, а при необходимости ограничить и в модели объема. При расчете нового шага сначала на основании предыдущего шага в первом приближении определяют вектор Р. Затем рассчитывают течение газа в трубах через местные сопротивления и уточняют вектор Р. Расчет на первом цикле начинают с предварительно выбранных данных. Для последующих циклов эти данные уточняют на основании предыдущих циклов. Целесообразен выбор начальных данных нового цикла на базе конечных параметров двух предыдущих циклов и начальных параметров предыдущего цикла. Расчет цикла целесообразно начинать с момента совершения газообмена в цилиндре, т. е. после закрытия выпускных окон. МОДЕЛЬ ТРУБЫ Для вывода уравнений модели трубы рассмотрим течение газа в трубке с прямолинейной осью и медленно изменяющимся поперечным сечением. Кривизной трубы при радиусах кривизны, встречаемых в двухтактных карбюраторных ДВС, в большинстве случаев можно пренебречь. Живые сечения потока заменяем на плоские, нормальные к оси трубы сечения с одинаковыми по всему сечению параметрами газа. Поскольку основным является турбулентный режим течения, коэффициентом Кориолиса можно пренебречь. Тогда можно предположить, что все параметры газа зависят только от двух независимых переменных: от координаты х и времени t. Система уравнений, описывающая течение газа в трубах, может быть представлена в переменных Эйлера или Лагранжа. Так как при исследовании газообмена в двигателе нас интересуют параметры газа в заданной пространственной области, для модели трубы естественно выбрать переменные, которые связаны с неподвиж-64 ными относительно двигателя координатами, г. е переменные Эйлера. Очевидны преимущества эйлеровых переменных и сетки при аппроксимации течения моделью гомоэнтропийного сечения, В реальном потоке соседние слои довольно сильно отличаются по величине энтропии и составу, особенно в выпускных и перепускных системах двигателя. Возникаюшие в расчетах интерполяционные погрешности при применении эйлеровых переменных можно уменьшить, если применить уравнения движения газа в представлении Лагранжа и интегрировать их в движущейся вместе с газом сетке. Сравнение алгоритмов и программ, составленных по обоим методам, показало, что реализация модели трубы на ЭВМ в переменных Лагранжа очень сложна и для двухтактных карбюраторных ДВС неприменима. Система уравнений одномерного неустановившегося движения газа в представлении Эйлера применена Г. Зяйфертом, М. Г, Круг-ловым и др. С учетом особенностей двухтактных двигатрлей, баланса чистоты газа система уравнений модели трубы имеет вид 1 du dt dp " dt \u\u p dx dx dX dt dp Dt 4acT p dt „3 I -1 (3.17) где и - скорость газа; d - диаметр трубы; F = iid*/4; k ~= = Ср/с„; - коэффициент теплоотдачи; Тел - температура стенок; Я - чистота газа; С - коэффициент трения. Дополняя систему уравнением состояния идеального газа и формулами для коэффипиента теплоотдачи и трения, получаем замкнутую систему для оппеделения зависимых переменных и, р, р и "к. В последние годы появились [)а6оты по исследованию трения и теплообмена в нестационарных гютоках, однако в расчетах газообмена исполь.зовать их результаты пока невозможно Поэтому во всех математических моделях применяют данные стационарных течений. Потери давления dp от сил сопротивления определяют так же, как для неустянонившегося потока при помогци формулы Дарси-Вейсбаха: rfp - -р \и\и (3,18) Сжимаемость при режимах течения, 1,1 проводов двигателей, на трепие почти не в.пияет. Практически 3 в. М. Кондратов и НР» 0 1 2 3 4 5 6 7 8 [9] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 0.0079 |