|

|

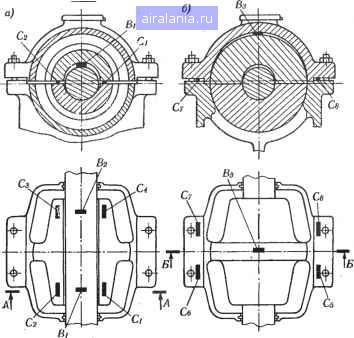

Главная -> Электродвигатель 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 [17] 18 19 20 21 22 23 24 25 26 27 28 29 30 31 Повышенное нагревание подшипников скольжения обычно связано с нарушением жидкостного трения, которое может быть вызвано отклонением радиального зазора в подшипнике от оптимальной величины, неправильным выполнением    Рис. 22. Осевые зазоры: а - у двух подшипников, б - у одного подшипника маслораспределительных каналов, недостаточной подачей масла, низкой вязкостью его. Величина радиального зазора в подшипнике оказывает существенное влияние на размеры масляного клина и его подъемную сипу.При малом зазоре затруднено образование масляного клина и малая толщина слоя масла вызывает повышенные потери от трения. При большом зазоре опорная поверхность масляного клина ограничивается небольшой дугой по окружности шейки вала и работа подшипника становится неустойчивой. Образование масляного клина облегчается при повышенной скорости, поэтому чем больше скорость врашения вала и диаметр его шейки, тем большей получается величина оптимального зазора. В табл. 2 приведены рекомендуемые размеры зазора в неразъемном подшипнике в зависимости от диаметра шейки вала для различной скорости вращения. Этой таблицей можно пользоваться для машин мощностью до 1000 кВт при скорости врашения до 1500 об/мин и для машин мощностью до 200 кВт при скорости вращения 3000 об/мин. Величина верхнего зазора меиаду шейкой вала и втулкой подшипника (в мм) Таблице 2

В разъемном подшипнике с подачей масла кольцом величина оптимального зазора соответствует данным табл. 2 в случае, если внутренняя поверхность вкладышей имеет форму кругового цилиндра. В настоящее время наиболее распространены два способа подачи масла к трущимся поверхностям - кольцом и насосом. Недостаточная подача масла при первом способе вызывается малой массой или неправильной формой кольца, низким уровнем масла в подшипнике, большой вязкостью масла. При втором способе уменьшение подачи масла может быть следствием малого сечения маслопровода (малые отверстия в уплотнительных прокладках фланцевых соединений), засорения фильтра, низкого уровня масла в баке. При большой скорости шейки вала и значительной нагрузке расход масла, необходимый для охлаждения подшипника, не может быть обеспечен кольцом, и в этом случае применяют насос. Масло обычно подается к рабочим поверхностям подшипника через отверстие в верхнем вкладыше. Облегчение растекания масла достигается рас- точкой средней части этого вкладыша по увеличенному радиусу, при этом зазор по вертикальному диаметру становится в 2-3 раза больше указанного в табл. 2, однако для уменьшения утечки масла необходимо сохранить у краев вкладыша пояски с нормальным зазором. Для со-  Рис. 23. Измерение вертикального зазора: а - между шейкой вала и вкладышем, б - между крышкой подшипника и вкладышем хранения устойчивости масляного клина расточку нижнего вкладыша следует производить с учетом зазора по табл. 2. Для измерения зазора в подшипнике с неразъемной втулкой используется набор калиброванных проволок. Зазор между верхним вкладышем и шейкой вала проверяют при помощи свинцовой проволоки диаметром 1 мм. Кусочки проволоки длиной 20-30 мм укладывают на плоскости разъема вкладышей и на шейку вала, как показано на рис. 23, а. Затем производят сборку подшипника и затяги- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 [17] 18 19 20 21 22 23 24 25 26 27 28 29 30 31 0.0095 | |||||||||||||