|

|

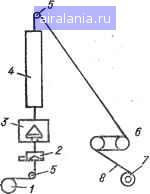

Главная -> Провода и кабели 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 [45] 46 47 пустимостъю переработни при высоких скоростях сдвига. Повышенная вязкость расплава требует увеличения мощности привода экструдера примерно в 1,5-2 раза •по оравнению с экструдерами для обычных термшла-отов. В современных экструдерах обычно применяют привод постоянного тока с тиристорным управлением, что дает возможность осуществлять плавное изменение числа оборотов в широком диапазоне. При выборе типа экструдера следует 1исходить как из его вместимости (т. е. количества материала, необходимого для заполнения экструдера), что определяет длительность пребывания материала в экструдере, так я из его производительности (данные рассчитаны для материала плотностью 2,1 г/см): Диаметр Вместимость Минимальная Максимальная червяка, мм экструдера, производительность, производительность кг кг/ч (при 50 об/мин), кг/ч 25 0.2 0.5 б 38 0.6 1.4 18 50 1.5 2.7 36 63 2.8 5.4 70 Бели материал чистый, без посторонних включений, и нет необходимости в создании повышенного противодавления, то сетки и решетки не используют. Однако при их использовании они должны быть изготовлены из указанных выше коррозионностойких сплавов и не должны создавать зон застоя расплава. Относительная близость температур переработки и разложения, а также высокие требования к стабильности проводов и кабелей требуют высокой точности поддержания температурного режима. Считается, что колебания не должны превышать 4=1,0° С. Жесткие требования к стабильности температурных режимов переработки предопределяют применение самых современных систем поддержания и регулирования температуры. Нагреватели головки и цилиндра должны -быть рассчитаны на максим,альную рабочую температуру не менее 400-450° С и иметь мощность примерно 4-4,5 Вт/см. Находят нрименение как индукционные нагреватели, так и нагреватели сопротивления. Среди последних наиболее надежными являются герметичные (нагреватели, у которых электричеокие нагревательные элементы отделены от атмосферы; например, английские фирмы «Фрэнсис Шоу» и «Нортамптон Машинерн» применяют трубчатые электронагреватели, размещенные в массивных радиаторах из алюминиевого сплава. Такие нагреватели надежны, долговечны и обеспечивают минимальные колебания температуры. Поскольку при переработке ТФП даже местное охлаждение расплава недо1пустимо, то обычно головка и переходная зона (фланец) имеют от трех до пяти обогреваемых участков. Цилиндры экструдеров чаще всего оборудованы воздушным охлаждением от вентиляторов, а зона загрузки - водяным охлаждением. Охлаждение червяка обычно не применяют. Из-за большой вязкости расплава ТФП их температура при экструзии может значительно отличаться от температуры экструдера и существенно изменяться с изменением скорости вращения червяка. Поэтому необходимо контролировать непосредственно температуру расплава, для чего современные ввструдеры оснащены специальными термопарами. Для того чтобы обеспечить стабильность процесса, желательно также контролировать давление расплава на конце червяка. 30. Оборудование для маркировки кабельных изделий В настоящее время для проводов и кабелей с изоляцией нз фторорганических полимеров применяют следующие виды и способы кодирования: Вид окраски или коднрова- Способ окраски илн кодирования: ння провода: Сплошная окраска Окраска полимера в массе Поверхностная окраска цветной суспензией Спиральная или продоль- Нанесение цветной суспензии ная окраска Кольцевая маркировка Специальные окрашенные чернила или растворы Печатные знаки Окрашенная фольга для печатания Окраска или кодирование проводов с изоляцией из фторполимеров имеет ряд особенностей по сравнению с маркировкой по изоляции из полиэтилена или ПВХ пластиката. В ряде случаев для нанесения маркирующих знаков или букв требуется дополнительная обработка поверхности, что приводит к усложнению технологического процесса и технологического оборудования. Нанесение поверхностного слоя из окрашенных суспензий на провода с изоляцией из фторполимеров осуществляют при прохождении провода через ванну с суспензией на таких же агрегатах, как и для нанесения электропроводящих слоев из суспензии. Конструкция рассмотрена ранее. Определенный интерес представляет конструктивное оформление процесса нанесения полос, колец или печатных знаков, Нанесе-  ние спиральных полос производят на специальной установке, схема которой представлена на рис. 46. С отдающей катушки 1 провод 8 перед входом в головку проходит газовую горелку 2, где происходит активация поверхности путем обжига. Провод проходит к маркирующей головке 3, где на его поверхности наносятся спиральные полосы трех цветов из окрашенной суспензии. Провод попадает в печь термообработки 4 и через поворотный ролик 5 поступает на тяговую шайбу 6 и приемную катушку 7. Основной частью установки является маркирующая головка 3, которая имеет собственный привод и вращается вокруг провода. На головке укреплены три ролика, прикасающиеся наружной кромкой к поверхности провода и расположенные под углом к вертикальной оси провода. Рис. 46. Схема установки для нанесения спиральных маркирующих полос. / - отдающая катушка; Р-газовая горелка; 3 - головка для нанесения полос; 4 - печь термообработки провода; i - поворотные ролики; 6 - тяговое устройство; 7 - приемная катушка; S - провод При вращении головки и движении провода ролики за счет-сил вращения прижимаются к проводу и как бы катятся по его поверхности. Ролики помещены в съемные ванночки с окрашенной суспензией таким образом, что суспензия смачивает нижнйю часть ролика. За счет центростремительной силы при вращении жидкость прижимается к задней стенке ванночки, а ролик оставляет полосу на поверхности провода. Шаг опирали регулируется соотношением линейной скорости провода и числом оборотов головки. Ширина полосы зависит от размера кромки ролика. Установка имеет печь, которая при остановке провода автоматически за счет пневмопривода отходит в сторону, обнажая провод, что предупреждает деструкцию изоляции. Установка позволяет наносить от одной до трех полос разного цвета на провода с изоляцией из ПТФЭ, ФЭП, ЭТФЭ, ПВДФ. Технические параметры установки J;иaмeтp маркируемых проводов, мм ....... 0,6-5 Ширина спирали, мм...... ...... 0,5-9 Шаг спирали, мм............... 3-30 Скорость провода, м/мин............ 20 Частота вращения головки, об/мии........ 150 Температура печей, "С............. 0-600 Число зон печей, шт.............. 3 Потребляемая мощность, кВт......• . . . . 22,5 Габариты установки, мм: длгша................. 2-800 ширина . »............... 1000 высота.................. 7200 ; 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 [45] 46 47 0.0413 |