|

|

Главная -> Расчеты зубчатых передач 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [25] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 Таблица 5.3 Значение натягов Л?д,)д/Л?„ Обозначение посадки

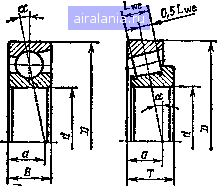

Подобрать посадку для передачи заданного момента. Сборка осуществляется нагревом к«»яеса. 1. Среднее гаттактяое давление. На конце вала устан(жяена соеданительная муфта. Коэфящиент запаса сэтласво рекомендации iC=3 (см. с. 75). Принимаем (см. с 76) коэффициент трения /=0,14. После подстановки среднее контактное давление 2.3,547 3,14.0.048.0,056.0.14 «.в-Ю Па. 2. Деформация деталей. Д=р..10«(+). Вал сплошной А=0, d=48 мм, d»=dcT=85 мм. Коэффициенты iii=Ui=0,3; £,= =£•2=2,1.10" Па (см. с. 76). * Тогда Ci= 1-0,3 = 0.7; C,=l±gp+0,3 = 2.24. Д=5.8.10.0.048. lOe (+2 =38.9 мкм. 3. Поправка обмятие микронеровиостей. Предполагая предварительно, что точность изготовления вала и отверстия будет соответствовать 8-му квалитету. по табл. 16.2 принимаем i?ai=0,8 мкм, Rat-1,6 мкм. Тогда поправка м=5.5(0,8-f-l,6)= = 13,2 мкм. 4. Для зубчатых передач поправку М на температурную дёфорашцпо не подсчи« тывают, принимая Д=0. 5. Минимальный натяг. 1Л1т1пД+«-ЬД=38,9+13,2 = 52.1 мкм. 6. Максш№1льный натяг. Максимальное давление при 0x2=6.4 «10 Па [p]max=0,5Oi, [1 - (dW3 =0.5.6.4.108 [I -(48/85)2] = 2.18.10» Па. Максимально допускаемая деформация деталей СД]шах=ГР1шах Д/Р = 2.18.108.38.9/5.8.10»= 146.2 мкм. Максимально допустимый натяг Wmax< [Д1шах+« = 146,2-Ь13.2=159.4 мкм. 7. Вибор посадки. По табл. 5.3 находим, что посадка Я7/м7. для которой Nmitir =52 мкм и jVe„x=88 мкм. удовжтворяет условиям (5.1) н (5.2). 8. Температура нагрева колеса. Для даиетра d=48 мм Zc6=10 мкм. Для стали of=12.10-«, -°+0.048aot;Lo-<-Q чт является допустимый. Глава 6 КОНСТРУИГОВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ При предварительной конструктивной проработке по рекомендациям гл. 3 были выбраны тип подшипника и класс точности, намечена схема установки подшипников. Теперь нужно определить силы, нагружающие подшипник, произвести расчет на статическую или динамическую грузоподъемность, окончательно установить основные размеры подшипника, конструктивно оформить опоры. По статической грузоподъемности подшипники выбирают в тех случаях, когда они воспринимают внешнюю нагрузку в неподвижном состоянии или вращаясь с частотой а)<1,05 рад/с (й<10 мин~). По динамической грузоподъемности подшипники выбирают при частоте вращения кольца а)>1,05 рад/с (яЮ мин~). § 1. ОПРЕДЕЛЕНИЕ СИЛ, НАГРУЖАЮЩИХ ПОДШИПНИКИ 1. Определение радиальных реакций. Радиальная реакция подшипника считается приложенной к оси вала в точке пересечения с ней нормали, проведенной через середину контактной площадки. Для радиальных подшипников эта точка располагается на середине ширины подшипника. Для ра-диально-упорных подшипников расстояние а между этой точкой н торцом подшипника может быть определено графически (рис. 6.1) или аналитически по следующим формулам: подшипники Шариковые ра-диально-упорные однорядные  а = 0,5 Рис 6.1 а = 0,5 Т4 подшипники роликовые конические однорядные Ширину колец В, монтажную высоту Т, параметр нагружения е, угол контакта а, а также диаметры dn D принимают по табл. 18.32... 18.35. Изображение внутренней конструкции подшипника см. ниже (§ 13, с. 108). Расстояние между точками приложения радиальных реакций при установке радиально-упорных подшипников по схеме враспор (рис. 6.2, а) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [25] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 0.013 |