|

|

Главная -> Расчеты зубчатых передач 0 1 2 3 4 5 6 7 8 [9] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 где К - коэффициент нагрузки, /С=1 при иа<3 м/с; /(=1,1. . .1,3 при t?2>3 м/с. 7. КПД передачи. Коэффициент полезного действия червячной передачи «tgY/tg(Y + P). где р - приведенный угол трения, определяемый экспериментально. В него включены также относительные потери мощности в зацеплении, в опорах и на перемешивание масла. Числовое значение угла трения р между червяком и колесом принимают по табл. 2.13. Меньшее значение для оловянной бронзы, большее значение для безоловянной бронзы, латуни и чугуна. Таблица 2.12 Угол V при коэффициенте а

Таблица 2.13

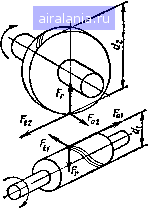

8. Силы в зацеплении (рис. 2.11). Окружная сила на колесе, равная осевой силе на червяке, Fii-Fi-iTJdi. Окружная сила на червяке, равная осевой силе на колесе, f Радиальная сила F,=Ftatga. Для стандартного угла 0=20 Fr=0,364 F(2-9. Проверка зубьев колеса по напряжениям изгаба. Расчетное на* пряжение изгиба где К - коэффициент нагрузки, значения которого приведены на с. 30; Yp- коэффициент формы зуба, который для Zyizjcosy принимают по табл. 2.15. Таблица 2.15

10. Тепловой расчет. Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев. Мощность на червяке Р1=Г2«)2/т]. Температура нагрева масла без искусственного охлаждения = (1 - Л) РАК, А) 4 20» < [tU. То же, с охлаждением вентилятором + 0,3K,.)A] + 20°[tU. Поверхность охлаждения корпуса Л, м, равна сумме поверхности всех его стенок, кроме поверхности дна, которой он крепится к плите или раме. Размеры стенок корпуса сложно взять по эскизной схеме. Приближенно поверхность охлаждения корпуса можно брать в зависимости от межосевого расстояния передачи из табл. 2.14. Коэффициент теплоотдачи/Ст=9. . .17 Вт/ (м "С) (большие значения - при хороших условиях охлаждения). Коэффициент при обдуве вентилятором: «в.......75 Кгв......17 Здесь ©в - угловая скорость вала вентилятора; [Лраб= 95" - максимально допустимая температура нагрева масла. Пример. Выполнить расчет червячной передачи по следующим данным: вращак>-щий момент Т2=700 Н -м; угловая скорость колеса 0)3=6,3 рад/с; передаточное число «=22,83; общее время работы передачи jLu=20 000 4. 1. Выбор материала червяка и колеса. Так как передача длительно работающая, принимаем для червяка сталь 40 с термообработкой, вариант - улучшение и закалка ТВЧ, HRC45...50. Витки шлифованы и полированы.  Рис. 2.11 100 21 150 29 300 40 Для выбора материала колеса определвм ориентировочную скорость скольжения is=4,3(02« УГ2.10-»=4,3-6,3.22,83 У700.10-3 = 5,49 м/с. Для колеса выбираем бронзу Бр. ОЦС6-6-3, отливка в металлическую форму. Механические характеристики (см. табл. 2.10): ав=200МПа, ат=90МПа. 2. Допускаемые напряжения. Выбранная бронза относится к материалам I группы. Допускаемое контактное напряжение [о]h-KhlCvI]Яо« Коэффициент долговечности Khl - Общее число циклов перемены напряжений iV = 573o)2]La = 573.6,3.20 000 = 7,2.10. Тогда Khl= yi0/7,2.10 = 0,78 Коэффициент Cv=0,916 (интерполируя) (см. с. 27). Исходное допускаемое контактное напряжение (при >HRC45) [а]яо = 0,9ав-10" = 0,9.200-10« = 180.10« Па. Допускаемое контактное напряжение [о]я=0,78.0,916.180.]0= 128,6.10" Па. Допускаемое напряжение изгиба [о]р=Яи[а]ро. Коэффициент долговечности Кп - 10/7,2.10= 0,625. Исходное допускаемое напряжение изгиба [а]ро=(0,250т+0,080.).!0*=(0,25Х Х90+0,08-200). 104=38,5-10" Па. Допускаемое напряжение изгиба ]o]f=0,625-38,5-10«=24-10* Па, 3. Межосевое расстояние. Межосевое расстояние передачи вдабЮО У Т2/[а]я = 6100 У700/(128,6.10)2 =0,212 м. Првмем межосевое расстояние, после округления его в большую сторону (см. с. 28), Яда=225 мм. 4. Подбор основных параметров передачи. Число витков червяка ?i=2; число зубьев колеса 22=2ia=2-22,83=45,66, округляя, получаем 02=46. Модуль передачи /п=(1,5... 1,7)2и=(1,5 ... 1,7)?=7,3 ...8,3 мм. 22 40 Ближайшее стандартное значение (см. табл. 2.11) /и=8 мм. Коэффициент диаметра червяка „ 2яда , 2-225 9=--22=-g--46=10,25. Минимальное значение gmi„=0,212 22=0,212-46=9,75. Принимаем (табл. 2.11) q=lO. Коэффициент смещения инструмента =--0,5(22+<?)=-0.5 (46+10) = 0,125. Окончательно имеем следующие параметры передачи: Яа,=225 мм 2i=2, 22=46, m=8 мм, =10, лс=+0,125. Фактическое передаточное число аф=г2/гд=46/2= 23. , 123-22,83]. 100 „ Отклонение от заданного Ли=--22 8з"-»0,74%, что значительно меньше 5. Геометрические размеры червяка и колеса. Делительный диаметр червяка di=m=10.8=80 мм. Диаметр вершин витков dai=di+2m=80+2.8=96 мм. Аиаметр вершин вичков aai=ai-T.m-ou-t-z-o= Диаметр впадин d/i=di-2,4 т=80-2,4-8= 60,8 мм. Длина нарезанной части 6i(l 1+0,06 22)m= (11+0,06-46)-8= 110,08 мм. 0 1 2 3 4 5 6 7 8 [9] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 0.0063 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||