|

|

Главная -> Санитарнотехиические устройства 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 [92] 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 Контактная раструбная сварка состоит из следующих операций: а) установки ограничительного хомута на гладком конце трубы на расстоянии от ее торца (до края хомута), на 2 мм меньшем глубины раструба фасонной части. При этом внутренний диаметр хомута должен быть на 0,2 мм меньше номинального наружного дна-метра свариваемой трубы; б) введения дорна в раструб; в) введения гладкого конца трубы в гильзу до упора ограничительного хомута; г) нагрева в течение заданного времени свариваемых деталей, одновременного снятия деталей с дорна и гильзы; д) соединения деталей между собой с выдержкой до отвердения оплавленного материала. После сопряжения деталей поворот их относительно друг друга не допускается. После сварки каждого соединения необходимо очищать рабочие поверхности дорна и гильзы от налипшего полиэтилена или полипропилена. К основным параметрам, определяющим прочность раструбного сварного соединения, относятся температура греющих поверхностей нагревателя и продолжительность нагрева деталей (табл. 173). Таблица 173. ПАРАМЕТРЫ, ОПРЕДЕЛЯЮЩИЕ ПРОЧНОСТЬ РАСТРУБНОГО СВАРНОГО СОЕДИНЕНИЯ

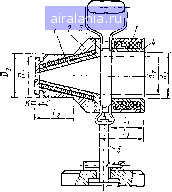

Таблица 174. РАЗМЕРЫ, мм, ПРИСПОСОБЛЕНИЯ ДЛЯ КОНТАКТНОЙ РАСТРУБНО-СТЫКОВОЙ СВАРКИ (см. рис. 146)

Для соединения труб из ПНП с толщиной стенки более 4 мм с раструбными фасонными частями из ПНП, а также для соединения труб из ПВП с фасонными частями из ПВП следует применять контактную раструбно-стыко-вую сварку с использованием цилиндра и кольца, устанавливаемых соосно (рис. 146 и табл. 174). Режим сварки и материал для изготовления рабочих элементов приспособлений следует принимать такими же, как для контактной раструбной сварки. Контактная раструбно-стыковая сварка состоит из следующих операций: а) снятия на конце свариваемой трубы наружной фаски под углом около 30° на длине, равной толщине стенки трубы; б) установки раструба фасонной части на цилиндр до упора; в) установки трубы в кольцо до упора в диск (ограничительный хомут устанавливать на трубу не следует), при этом через зазор между диском и кольцом должен осуществляться визуальный контроль за равномерным оплавлением торца трубы; г) одновременного снятия после оплавления деталей с рабочих элементов; д) соединения деталей с выдержкой в течение 10-30 с; е) очистки рабочих поверхностей цилиндра и диска от налип-щего полиэтилена. Для сварки труб из ПНП и ПВП рекомендуется применять раструбные фасонные части из полиэтилена, внутри раструба которых заложено металлическое электросопротивление. При нагреве необходимо контролировать его продолжительность и силу электрического тока. Свариваемый конец трубы должен плотно входить в раструб фасонной части до упора во внутреннюю полку, для чего следует механически обработать его наружную цилиндрическую поверхность. При производстве сварочных работ необходимо обеспечивать прочность и плотность сварных стыков, а также не допускать внутренних наплывов. Качество сварных соединений трубопроводов определяют: 1) проверкой размеров сопрягаемых деталей и размеров рабочих элементов нагревателя, осуществляемой до начала сварочных работ, а также проверкой рабочего состояния применяемых при сварке приспособлений; Рис. 146. Приспособление для контактной раструбно-стыковой сварки труб и фасонных частей из ПНП, ПВП и ПП t - электронагревательные элементы; 2 - цилиндр; 3 - диск; 4 - кольцо; 5 - стойка 2) осмотром сечения пробных сварных швов, выполненных до начала сварочных работ; 3) систематическим пооперационным контролем, осуществляемым в процессе сборки и сварки трубопроводов; 4) осмотром сварных соединений; 5) испытанием на одноосное растяжение (отдирание) и изгиб. Пооперационный контроль должен предусматривать: а) проверку надлежащей подготовки сварочных работ, очистку поверхностей труб и фасонных частей от загрязнений, влаги и т. д.; 6) контроль технологии сварки (температуры греющих поверхностей нагревателя, продолн<ительности нагрева деталей и т.д.). Осмотру подлежат все сварные соединения для выявления: а) перекосов в соединении; б) перегрева материала стенок свариваемых деталей; в) зон непровара (пустот) между сваренными деталями; г) недостаточного или слишком значительного грата, а также несимметричности и неравномерности его по периметру (у соединений, полученных стыковой сваркой) Внешний вид сварных соединений должен удовлетворять следующим требованиям а) отклонение осей трубопровода и фасонной части в месте стыка не должно превышать 10°; б) наружная поверхность раструбов фасонных частей, сваренных с трубами, не должна иметь трещин, складок или других дефектов, вызванных перегревом деталей; в) у кромки раструба фасонной части, сваренного с трубой контактной сваркой, должен быть виден сплошной (по всему периметру) валик оплавленного материала, слегка выступающий за торцевую поверхность раструба и наружную поверхность трубы; г) наружный грат сварного шва, полученного стыковой сваркой, должен быть симметричным и равномерно распределенным по ширине шва и всему периметру трубы; высота грата должна быть не более 2,5 мм для труб с толщиной стенки до 10 мм и 3-4 мм для труб с толщиной стенки более 10 мм, а смещение кромок сварного соединения не должно превышать 10% толщины стенки трубы. Для осмотра продольных сечений сварных швов и испытания их технологической пробой стыки разрезают вдоль оси трубы на полоски со сварным швом или сварной муфтой посередине. Испытаниям на изгиб и растяжение подвергают соединения, полученные стыковой сваркой, а испытаниям на отдирание - соединения, полученные раструбной сваркой (контактной или электротермической). Размеры сварных образцов для испытания на изгиб или Отдирание указаны в табл. 175 Таблица 175. РАЗМЕРЫ, мм, СВАРНЫХ ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЯ НА ИЗГИБ И ОТДИРАНИЕ

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 [92] 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 0.0109 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||